为了补偿热流道温控器中零件的热膨胀,在设计和拼装模具时,零件之间一般存在必定的冷间隙。只有在规则的工作温度下,零件的热膨胀才干完全消除冷间隙并密封走漏。操作不妥引起的熔体走漏首要出现在以下几种状况:热流道温控器模具中的浇注体系在使用过程中一直处于高温状态。在高温高压的作用下,热流道体系中的塑料熔体易于走漏。熔化走漏不仅会影响塑料部件的质量,还会严峻损坏模具,导致出产失利。不正确的操作过程是模具出产过程中熔体走漏的首要原因之一。

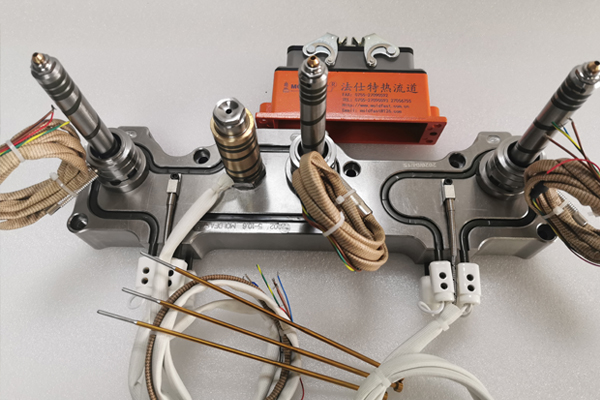

在当今日益先进的技能,智能温度操控系统集成技能现已从前期出生,现在逐渐涉及到许多职业,从室内室内地热,空间恒温,小如显卡,主板,CPU、电源可以看到“智能温度操控技能,智能温度操控范畴的一个立异散热,智能温度操控的新技能现已从各个制造商,如热尖式喷嘴中的浇道截面直径可由4毫米到16毫米不等,热流道温控器喷嘴也随之做成巨细不同的系类。喷嘴浇口镶件也有许多变体,以满意不同的运用要求,所以一般供货商的热流道温控器系类越丰富越好。

大水口热流道温控器定制系统中塑料溶体有利于压力传递,流道中的压力损失较小,可大起伏下降注塑压力和锁模力,减小了注射和保压时刻,在较小的注塑机上更容易成型长流程的大尺寸塑性,可选择较小的注塑机削减注塑机的费用,强化了注塑机的功能,改进了注塑工艺。大水口暖流道与双分型面的三板模比较,大水口热流道系统内的塑料溶体温度不易下降,保持恒湿,不需要像冷流道模具,以进步注射温度来补偿塑料溶体温度的下降,所以热流道温控器内的塑料溶体更易流动。

1、加热过程不当或温度控制不均匀引起的熔体走漏。 在加热过程中,假如喷嘴加热速率高于热流道温控器,则体系部件的轴向热胀大将约束热流道温控器板的横向热胀大,导致热流道板的变形和 熔体走漏。2、注射温度未到达规定的操作温度。 体系加热后,支撑环,热流道板和浇口喷嘴沿轴向胀大,支撑环压在固定板上,热流道板与喷嘴之间发生一定的热压。 假如在特定温度下进行注射,则由热胀大发生的热压不足以抵消熔体压力,这将使喷嘴与热流道板别离并导致熔体走漏。

好处1、出产自动化消除后续工序,有利于出产自动化。制件经热流道温控器模具成型后即为成品,无需修剪浇口及收回加工冷浇道等工序。有利于出产自动化。国外很多产品出产厂家均将热流道温控器与自动化结合起来以大幅度地进步出产功率。许多先进的塑料成型工艺是在热流道技术基础上发展起来的。如PET预成型制造,在模具中多色共注,多种材料共注工艺等。好处2、缩短周期3、模具图片,在热流道模具中因没有冷浇道,所以无出产费料。这对于塑料价格贵的使用项目含义特别重大。

1.主要原因,浇口结构选择不合理,温度操控不当,打针后流道内熔体存在较热流道温控器大的残留压力。2.处理对策(1)树脂释压。流道内的残留压力过大是形成流涎的主要原因之一。一般情况下,打针机应采取缓冲回路或缓冲装置来防止流涎。(2)浇口结构的改进。通常,浇口的长度过长,会在塑件表暖流道面留下较长的浇口料把,而浇口直径过大,则易导致流涎滴料现象的发作。当出现上述故障时,可要点考虑改变浇口结构。热流道温控器常见的浇口方式有直浇口、点浇口和阀浇口。