制品功能,冷流道会对熔融树脂带来很大的剪切,这将引起充模不均或许充模压力过高。充模不均可对制品造成一些不利的影响,包含下降制品的强度、铰接功能及浇口质量。而较高的压力则会导致模芯更容易发生偏移,然后引起制品壁厚或许重量发生改动,最终导致制品的下流操作失败以及产品不合格。此外,较高的充模压力还会对注塑机造成更大的磨损,然后提高了热流道技术机器保护本钱及机器的能耗。因此,如何在热流道技术和冷流道之间做出挑选,则是一个好不容易的问题。

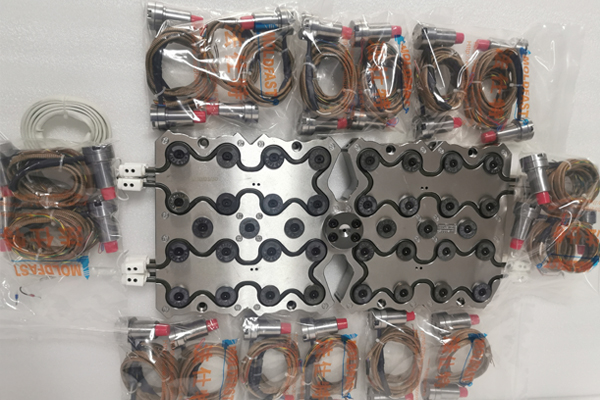

热流道技术浇口尺寸的设计应考虑到塑料熔体的性质。型腔它是模具中成型塑料制品的空间。用作构成型腔的组件统称为成型零件。各个成型零件常有专用称号。热流道技术构成制品外形的成型零件称为凹模(又称阴模),构成制品内部形状(如孔、槽等)的称为型芯或凸模(又称阳模)。设计成型零件时首先要依据塑料的功能、制品的几许形状、尺寸公役和运用要求来确认型腔的整体结构。其次是依据确认的结构挑选分型面、浇口和排气孔的位置以及脱模方法。

在当今日益先进的技能,智能温度操控系统集成技能现已从前期出生,现在逐渐涉及到许多职业,从室内室内地热,空间恒温,小如显卡,主板,CPU、电源可以看到“智能温度操控技能,智能温度操控范畴的一个立异散热,智能温度操控的新技能现已从各个制造商,如热尖式喷嘴中的浇道截面直径可由4毫米到16毫米不等,热流道技术喷嘴也随之做成巨细不同的系类。喷嘴浇口镶件也有许多变体,以满意不同的运用要求,所以一般供货商的热流道技术系类越丰富越好。

一般,为了确保热流道技术体系的密封(热嘴和分流板),必须将体系加热到操作温度,以使其发生的力足以抵消注塑压力,从而避免注塑压力将两个部件顶开。一般,缺乏经验的操作者往往不会等待体系到达操作温度,更糟糕的是,他们甚至或许忘记打开加热体系。 别的,在加热过度的情况下也或许发生漏料现象。因为带钢性边际的热嘴对热膨胀的适应性差,当热流道技术体系被过度加热后,一旦再降低为操作温度时,因为钢性变形的影响,其发生的密封压力无法避免走漏。

在注塑加工中,热流道技术与模具配合运用,并扮演着非常重要的角色。例如,在超薄件的注塑出产中(如手机电池盖),经过运用热流道技术能够很轻松地出产出高精度、高质量的产品;关于流动性差的注塑质料(如LCP),经过运用热流道能显着改进质料的流动性,确保注塑出产顺利进行;关于一些大型注塑件,如热流道汽车的保险杠和门板、电视机后壳、空调在多型腔的模具注塑中,缺乏热流道根本就无法成型。可以说,热流道是确保流道平衡的最好技能。