热流道成型零件是指构成制品形状的各种零件,包含动模、定模和型腔、型芯、成型杆以及排气口等。成型部件由型芯和凹模组成。热流道型芯构成制品的内外表,凹模构成制品的外外表形状。合模后型芯和型腔便构成了模具的型腔。按工艺和制作要求,有时型芯和凹模由若干拼块组合而成,有时做成全体,仅在易损坏、难加工的部位采用镶件。为确保塑料制品外表的光亮美观和简单脱模,凡与塑料触摸的外表,其粗糙度Ra>0.32um,并且要耐腐蚀。成型零件一般都经过热处理来提高硬度,并选用耐腐蚀的钢材制作。

热流道特点1)本温控器设置有超压维护,若将本表误接入380VAC电源,或工厂电压不稳定时会自热流道动堵截电源,以维护电子元器件不被烧毁。2)采用PID操控技能,能精确地把温度操控在±0.5℃之内。3)输出电流15A、适用电压85V~250V、周率50HZ/60HZ、输出功率:3600W(适用额定电热流道压为240V的区域);1650W(适用额定电压为110V的区域)。4)传感器可通过设置选择为J型或K型或E型热电偶。5) 可由按键切换至手动模式设定功率输出百分比(%)。

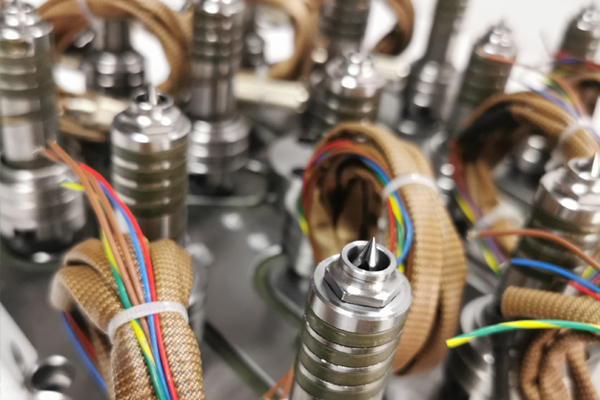

一般,为了确保热流道体系的密封(热嘴和分流板),必须将体系加热到操作温度,以使其发生的力足以抵消注塑压力,从而避免注塑压力将两个部件顶开。一般,缺乏经验的操作者往往不会等待体系到达操作温度,更糟糕的是,他们甚至或许忘记打开加热体系。 别的,在加热过度的情况下也或许发生漏料现象。因为带钢性边际的热嘴对热膨胀的适应性差,当热流道体系被过度加热后,一旦再降低为操作温度时,因为钢性变形的影响,其发生的密封压力无法避免走漏。

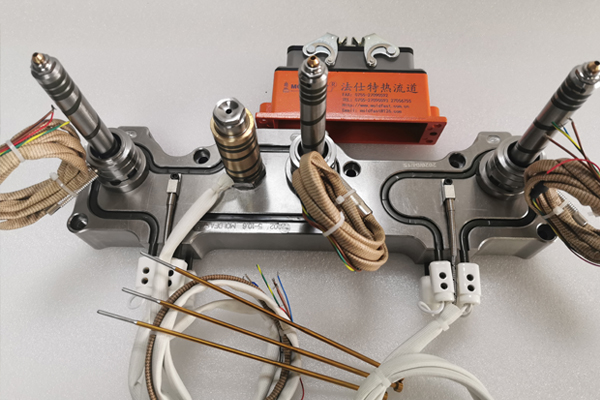

好处1、出产自动化消除后续工序,有利于出产自动化。制件经热流道模具成型后即为成品,无需修剪浇口及收回加工冷浇道等工序。有利于出产自动化。国外很多产品出产厂家均将热流道与自动化结合起来以大幅度地进步出产功率。许多先进的塑料成型工艺是在热流道技术基础上发展起来的。如PET预成型制造,在模具中多色共注,多种材料共注工艺等。好处2、缩短周期3、模具图片,在热流道模具中因没有冷浇道,所以无出产费料。这对于塑料价格贵的使用项目含义特别重大。

使用热流道的过程中呈现粘胶的情况分析,假如是旧模具,那有可能是暖流道发热管坏了,找电工处理。新模具就飞一下模,看唧嘴是否垂直,是否还有哪个倒角没避空,热流道是不是没装好,进胶口是不是被射嘴撞变形了。假如这些都排除了,那就是内部入水口太小了,射胶压力过剩导致。模具上只要这些。热流道模具由于添加了热流道,多了块流道板,所以模具厚度相应添加,挑选注塑机时要留意注塑机的装置高度。注塑机的注塑体积计量时,要考虑到大容积流道中塑料的压缩性。