针阀式热咀体系中的注塑压力丢失不容忽视。许多针阀式热咀模具用户有一种误解:位于暖流道里的塑料溶体始终是热的,所以热流道的注塑压力丢失比冷流道要小许多。注塑压力问题剖析客户可能关于热流道体系的使用时不是很细致,其实不然,为习惯热流道结构设计的需求,溶体在热流道体系里的流动间隔会大大添加,因此热流道体系中的注塑压力丢失也不可小窥。在实际应用中,由于热流道体系中注塑压力丢失过大,形成注塑成型困难的状况是许多的。

为了补偿针阀式热咀中零件的热膨胀,在设计和拼装模具时,零件之间一般存在必定的冷间隙。只有在规则的工作温度下,零件的热膨胀才干完全消除冷间隙并密封走漏。操作不妥引起的熔体走漏首要出现在以下几种状况:针阀式热咀模具中的浇注体系在使用过程中一直处于高温状态。在高温高压的作用下,热流道体系中的塑料熔体易于走漏。熔化走漏不仅会影响塑料部件的质量,还会严峻损坏模具,导致出产失利。不正确的操作过程是模具出产过程中熔体走漏的首要原因之一。

针阀式热咀模具有以下优点:(1)出产自动化:消除后续工序,有利于出产自动化。制件经针阀式热咀模具成型后即为制品,无需修剪浇口及回收加工冷浇道等工序。有利于出产自动化。现在有许多产品出产厂家均将热流道与自动化结合起来以大幅度地进步出产效率。许多先进的塑料成型工艺是在热流道技术基础上发展起来的。如PET预成型制作,在模具中多色共注,多种资料共注工艺等。(2)缩短周期:制件成型周期缩短,因没有浇道系统冷却时刻的约束,制件成型固化后便可及时顶出。

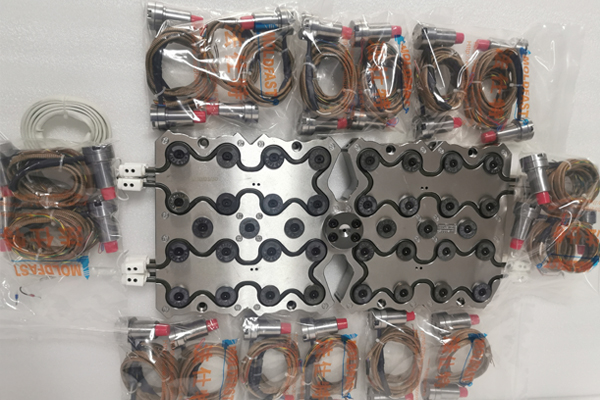

在理想的情况下,流道选用对称方法规划,所有下行流道的流道长度都是共同的。在选用多型腔模具或非对称式模具的情况下,流道的长度及转弯点按流道平衡的概念具体规划,可确保良好的流道分布。根本的特征类型有一模2腔、一模3腔、4腔H型、4腔X型等流道类型。组合为6腔、8腔、12腔、16针阀式热咀腔、24腔模等等。分流板内流道用于确保让熔融的液体能够以有用的方法进行安置。注塑模具使用针阀式热咀一个重要的过程是热流道的规划。