在理想的情况下,流道选用对称方法规划,所有下行流道的流道长度都是共同的。在选用多型腔模具或非对称式模具的情况下,流道的长度及转弯点按流道平衡的概念具体规划,可确保良好的流道分布。根本的特征类型有一模2腔、一模3腔、4腔H型、4腔X型等流道类型。组合为6腔、8腔、12腔、16尖点式热咀腔、24腔模等等。分流板内流道用于确保让熔融的液体能够以有用的方法进行安置。注塑模具使用尖点式热咀一个重要的过程是热流道的规划。

1)不必三板式模具,同样可以采用点浇口进料;简化了模具结构,降低了对注射机开模行程的要求。2)节省原材料;避免了流道凝料回收、破碎再利用的工序和费用。3)流道中熔体始终处于熔融状暖流道,态,活动阻力小,有利于充模和保压力的传递,改进制品表面质量和力学性能。4)尖点式热咀没有冷却和取出流道凝料的时暖流道,间,缩短成形周期;易于自动化出产。6)可用针阀式尖点式热咀浇口,操控浇口暖流道,封闭时间,确保制品成型质量。

模具工衔接模具的动模、定模和热半模冷却水路,如对动模、定模两边模温要求不同,则有必要衔接独自的回圈水路;如对产品外观质量要求高的,建议最好将动、定模两边的模温独自衔接:如热半模侧暖流道加热发生的热量较多时,可把其冷却水路独自衔接;如热半模侧尖点式热咀加热发生的热量被范本吸收或传递流失较多,可接合适温度的模温水以补偿热量损失。尖点式热咀与温控器之间的加热电缆线衔接,应按照插头的标志正确衔接,并把插头锁扣扣好以防松动。

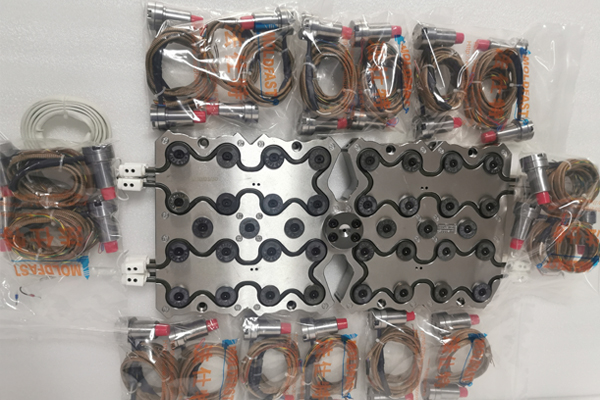

好处1、出产自动化消除后续工序,有利于出产自动化。制件经尖点式热咀模具成型后即为成品,无需修剪浇口及收回加工冷浇道等工序。有利于出产自动化。国外很多产品出产厂家均将尖点式热咀与自动化结合起来以大幅度地进步出产功率。许多先进的塑料成型工艺是在热流道技术基础上发展起来的。如PET预成型制造,在模具中多色共注,多种材料共注工艺等。好处2、缩短周期3、模具图片,在热流道模具中因没有冷浇道,所以无出产费料。这对于塑料价格贵的使用项目含义特别重大。

一、塑料活动的操控,暖流道浇道尺度设计要合理。尺度太小充模压力丢失过大,尺度太大则暖流道体积过大,塑料在尖点式热咀系统中停留时间过长,损坏材料性能而导致零件成型后不能满意运用要求。对于零件分量相差悬殊的要进行浇道尺度设计平衡,否则就会出现有的零件充模保压不够,有的零件却充模保压过度,飞边过大质量差等问题。二、塑料温度的操控,如果或许应尽量选择具备多区域别离控温的尖点式热咀系统,以增加运用的灵活性及应变能力。在热流道模具应用中塑料温度的操控极为重要。