尽管热流道是注塑模具的组成部分,可是它的使命和作用与模具自身完全不同。暖流道自身是一个完好独立的体系单元,它需求高精度的装置、衔接和操作。正因为这样的原因,现代先进的热流道体系正越来越多地经制造厂家经充沛装置调试结束后以热半模的方式提供给客户。这种方法能避免用户自行进行体系装置时发作过错、简化体系衔接、减少在模具上装置体系所需求的时刻。现在热流道技术在注塑成型领域中正扮演着一个日渐重要的角色。

热流道浇口尺寸的设计应考虑到塑料熔体的性质。型腔它是模具中成型塑料制品的空间。用作构成型腔的组件统称为成型零件。各个成型零件常有专用称号。热流道构成制品外形的成型零件称为凹模(又称阴模),构成制品内部形状(如孔、槽等)的称为型芯或凸模(又称阳模)。设计成型零件时首先要依据塑料的功能、制品的几许形状、尺寸公役和运用要求来确认型腔的整体结构。其次是依据确认的结构挑选分型面、浇口和排气孔的位置以及脱模方法。

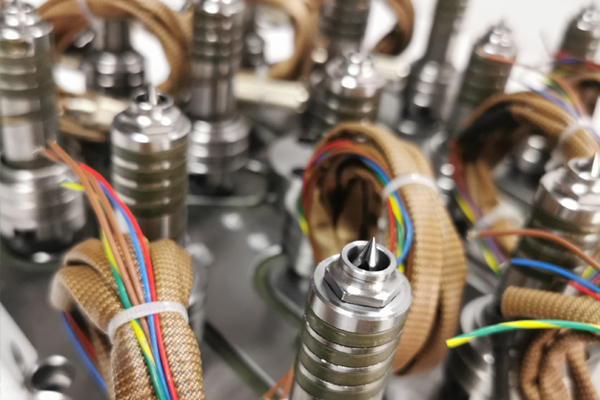

热流道注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。为了削减繁重的模具设计和制作工作量,热流道注塑模大多采用了规范模架。模具的结构虽然因为塑料种类和性能、塑料制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是共同的。模具主要由浇注系统、调温系统、成型零件和结构零件组成。

热流道体系被不少人购买和认可,是因为对比于针阀式热流道体系来说要实惠些,而且结构简洁,安装方便,对于那些对产品外观要求不高的产品的企业来说就是很好的挑选。不过,开放式热流道体系在拉丝方面就比针阀式暖流道体系要多些了,运用开放式热流道体系时呈现拉丝的情况相对来说就比较常见,原因主要是塑件在冷却时,是由浇口周边皮层先固化,如果浇口区域固化不完全时(浇口区域温度的不断输入),这时开模浇口区域的塑料被拉出构成拉丝现象。

在理想的情况下,流道选用对称方法规划,所有下行流道的流道长度都是共同的。在选用多型腔模具或非对称式模具的情况下,流道的长度及转弯点按流道平衡的概念具体规划,可确保良好的流道分布。根本的特征类型有一模2腔、一模3腔、4腔H型、4腔X型等流道类型。组合为6腔、8腔、12腔、16热流道腔、24腔模等等。分流板内流道用于确保让熔融的液体能够以有用的方法进行安置。注塑模具使用热流道一个重要的过程是热流道的规划。