经过模流分析的填充、变形、缩短、结合线与包风、压力、冷却、保压、温度分布等结果,迅速从多个假想或初步暖流道设计方案中确认最佳的针阀热流道系统设计方案,避免因盲目设计而导致后期重复修模试模等动作,缩短成型周期、节约很多成本并彻底摒除因重复修模而导致模具报废的风险。二、评价并优化产品针阀热流道系统设计方案:经过模流分析的填充、变形、缩短、结合线与包风、压力等结果,判断产品哪些区域需求增加补强筋、调整外形设计、更改肉厚设计方案等。

1.为了预防溢料,在试模或正常使用过程中,要随时观测各浇口是否疏通,以及温控仪显示温度的改变情况,尤其是注塑的资料是否全部进入模具型腔,一旦出现异常,当即停止使用,及时通知航模和设备部进行会诊,千万不能因注不满而盲目加压,终究导致针阀热流道系统体系损坏。2.针阀热流道系统模具装置以前,先做静态测验,一切正常后,再装置模具。3.流道注塑模在注塑机上装置好以后,首要做空运作,查看模具顶出体系、导滑体系是否正常,有没有异常声响等。

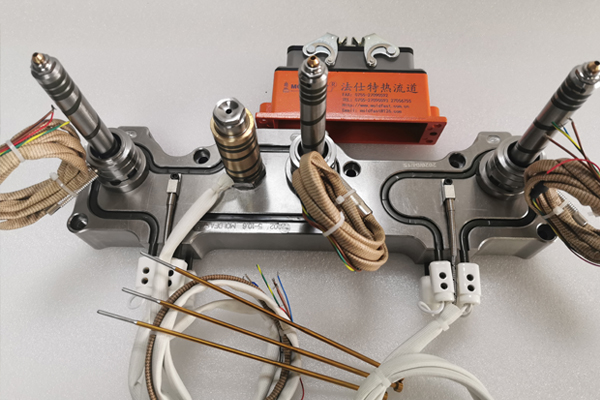

针阀热流道系统加热器组成部分,加热棒由特殊生产工艺和优质的资料制成,经久耐用,保证了在严密针阀热流道系统空间内的高效运转,即便在加热外套温度达700摄氏度时也可正常运转。依照公制和国际规范制造,一切型号都以VDE0721质检要求为规范,可以满意大部分机器,工厂等使用加热元件的需求,电热管有必要通过高温热处理以消除钢的机械张力,才干较容易对电热管进行曲折,加工成型后的加热条能手动的弯入流道槽,形状有多种:有加热棒、加热圈、螺旋式加热器(加热盘条)等。

为了补偿针阀热流道系统中零件的热膨胀,在设计和拼装模具时,零件之间一般存在必定的冷间隙。只有在规则的工作温度下,零件的热膨胀才干完全消除冷间隙并密封走漏。操作不妥引起的熔体走漏首要出现在以下几种状况:针阀热流道系统模具中的浇注体系在使用过程中一直处于高温状态。在高温高压的作用下,热流道体系中的塑料熔体易于走漏。熔化走漏不仅会影响塑料部件的质量,还会严峻损坏模具,导致出产失利。不正确的操作过程是模具出产过程中熔体走漏的首要原因之一。

一般情况下,针阀热流道系统排气孔既可设在型腔内熔料流动的止境,也可设在塑模的分型面上。后者是在凹模一侧开设深0.03-0.2mm,宽1.5-6mm的浅槽。此外,亦可使用针阀热流道系统顶出杆与顶出孔的配合空隙,顶块和脱模板与型芯的配合空隙等来排气。它是在模具中开设的一种槽形出气口,用以排出原有的及熔料带入的气体。熔料注入型腔时,原存于型腔内的空气以及由熔体带入的气体在料流的止境通过排气口向模外排出,不然将会使制品带有气孔、接不良、充模不满,乃至积存空气因受紧缩产生高温而将制品烧。

1.主要原因,浇口结构选择不合理,温度操控不当,打针后流道内熔体存在较针阀热流道系统大的残留压力。2.处理对策(1)树脂释压。流道内的残留压力过大是形成流涎的主要原因之一。一般情况下,打针机应采取缓冲回路或缓冲装置来防止流涎。(2)浇口结构的改进。通常,浇口的长度过长,会在塑件表暖流道面留下较长的浇口料把,而浇口直径过大,则易导致流涎滴料现象的发作。当出现上述故障时,可要点考虑改变浇口结构。针阀热流道系统常见的浇口方式有直浇口、点浇口和阀浇口。