热流道加热圈模具有以下优点:(1)出产自动化:消除后续工序,有利于出产自动化。制件经热流道加热圈模具成型后即为制品,无需修剪浇口及回收加工冷浇道等工序。有利于出产自动化。现在有许多产品出产厂家均将热流道与自动化结合起来以大幅度地进步出产效率。许多先进的塑料成型工艺是在热流道技术基础上发展起来的。如PET预成型制作,在模具中多色共注,多种资料共注工艺等。(2)缩短周期:制件成型周期缩短,因没有浇道系统冷却时刻的约束,制件成型固化后便可及时顶出。

热流道加热圈体系FEA的根本过程,正如前面指出的,进行热流道加热圈体系的FEA剖析热流道与使用热流道old flow进行注塑件的仿真类似。差异在于在热流道体系的FEA是模拟流道体系中的活动而不是塑料件的活动。首先,热流道体系的初始化规划是必需的。规划要清晰表示出热流道所需的点数,模具上注嘴的大致方位和零件大概的重量。无论使用何种FEA软件,CAE模型应该要能表示出热半模的规划。流道的长度和间隔能够在以后通过初步剖析再进行调整。

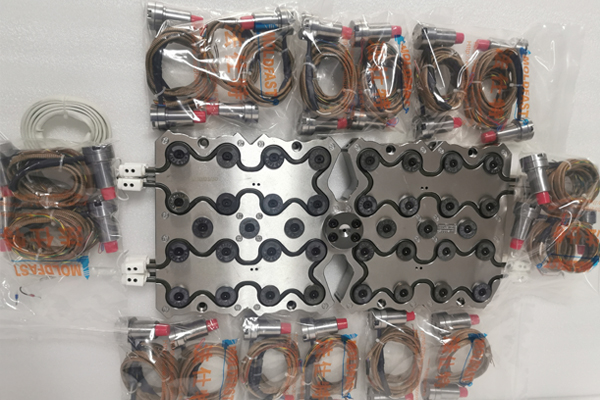

叠模又称叠式模,有模具不旋转和模具旋转两种方法。旋转型模具技能主要有两种:转盘型模具技能和内置旋转组织的模具技能。它的特点是两种组分可以同时打针,大大缩短了制品的出产周期。1、叠层式打针模具最适于成型大型扁平制件、浅腔壳体类制件、小型多腔薄壁制件和需热流道加热圈大批量出产的制件。2、与惯例模具不同的是,叠层式打针模具的热流道加热圈腔是散布在两个或多个层面上的,呈重叠式排列,即相当所以将多副模具叠放组合在一起。

1.主要原因,温度操控不妥;热流道加热圈或浇口尺度过小引起较大剪切生热;流道内的死点导致滞热流道留料受热时间过长。2.解决对策(1)修正浇口尺度。应尽量防止流道死点,在答应范围内适当热流道增大浇口直径,防止过甚的剪切生热。(2)温度的精确操控。为了能精确迅速地测定温度波动,要使热电偶热流道加热圈测温头可靠地触摸流道板或喷嘴壁,并使其坐落每个独立温控区的中心方位,头部感温点与流道壁间隔应不大于10mm为宜,应尽量使加热元件在流道两侧均布。